A expressão popular ‘descascar um abacaxi’, faz todo sentido na vida do engenheiro e pesquisador Pedro Ivo Cunha Claro.

Desde 2018, ele estuda a produção de circuitos eletrônicos feitos com grafeno verde, material produzido a partir de resíduos vegetais como cascas de frutos (em especial o abacaxi), vegetais e papeis.

O que começou como uma pesquisa de Claro durante seu doutorado da Universidade Federal de São Carlos (UFSCar) e na Universidade NOVA de Lisboa, em Portugal, se tornou uma parceria com a Embrapa Instrumentação, por meio dos pesquisadores Luiz Henrique Capparelli Mattoso e José Manoel Marconcini, e um grupo de pesquisadores portugueses, liderado pela atual ministra de Ciência e Tecnologia de Portugal, professora Elvira Maria Fortunato. O trabalho foi publicado em março pela revista científica Applied Physics Reviews (EUA).

Em fase avançada de estudos, a nova tecnologia pode ser uma oportunidade para que o Brasil desenvolva uma indústria verde do grafeno e esteja na vanguarda de um mercado com potencial para movimentar US$ 3 bilhões nos próximos cinco anos.

Isso porque a matéria-prima utilizada na produção do grafeno verde – a biomassa – é disponível em abundância no país, a um custo bastante baixo e é renovável. A partir dela, os pesquisadores extraem nanopartículas de celulose e produzem o papel.

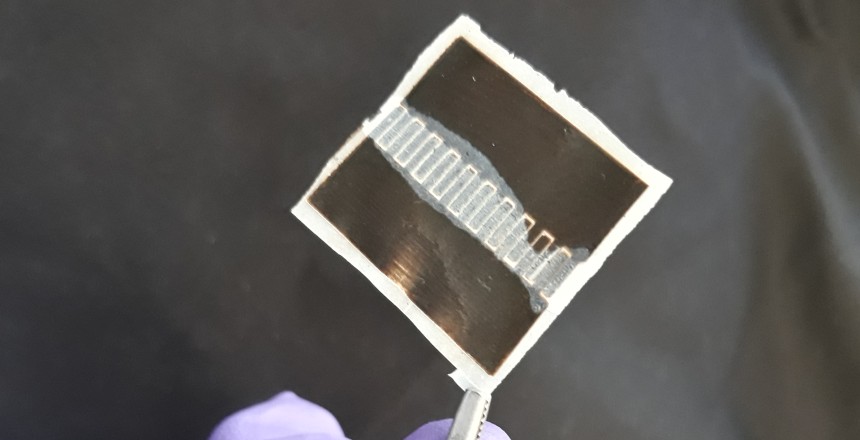

Depois, com um laser, desenham diretamente no papel os circuitos eletrônicos, que podem ser usados na produção de celulares, TVs, computadores, equipamentos médicos, chips e baterias.

Segundo o pesquisador Claro, um quilo de resíduo pode produzir 800 gramas de grafeno verde.

“Esses fatores fazem do grafeno verde uma tecnologia barata e renovável, que pode tornar vários produtos mais acessíveis e democratizados nos próximos anos”, pondera.

Outra vantagem está no fato de o produto ser biodegradável, o que contribuiria para a redução do lixo eletrônico no planeta.

Já a obtenção do grafeno convencional leva mais tempo, consome bastante energia e não é feita diretamente no papel, mas sim em forma de pó, para depois ser transformado em componente eletrônico.

A substância é resultado da extração do minério de grafite a partir das minas de grafita.

O Brasil possui cerca de 74 milhões de toneladas de reservas de grafita, o equivalente a 27% do total mundial, segundo dados do United States Geological Survey (USGS).

“Todo esse processo faz com que o custo de produção seja alto e o valor final do material também”, explica Claro.

Além disso, por ser um material relativamente novo – descoberto em 2004 - que usa muitos compostos químicos em sua produção, seus impactos no ambiente ainda não são totalmente conhecidos.

Em 2014, um estudo feito por pesquisadores da Universidade da Califórnia apontou que os resíduos do grafeno convencional não se decompõem facilmente e ao caírem em rios e lagos, podem viajar longas distâncias, poluindo diferentes ecossistemas.

O grafeno convencional já é utilizado por indústrias de alta tecnologia por possuir alta condutividade térmica e elétrica, além de ser até 200 vezes mais resistente que o aço. “Os smartphones com telas dobráveis já são produzidos com o grafeno, muito mais flexível e resistente se comparado aos materiais usados anteriormente”, explica Claro.

Gargalos

Para que o grafeno verde esteja disponível no mercado, é preciso que haja investimento em unidades industriais que produzam o componente em larga escala. Claro explica que por ser uma tecnologia em desenvolvimento, ainda não há nenhuma indústria no mundo que produza o grafeno verde.

“O Brasil tem os componentes necessários para ser a vanguarda no setor, mas é preciso investimento para que indústrias desse segmento sejam criadas”, explica Claro.

Atualmente existem cerca de 200 indústrias de grafeno convencional instaladas no mundo - duas delas no Brasil –, a maior parte atrelada a universidades e centros de pesquisa.

Em Minas Gerais, o projeto MGgrafeno, iniciativa da Companhia de Desenvolvimento de Minas Gerais (Codemge), Universidade Federal de Minas Gerais (UFMG) e Centro de Desenvolvimento da Tecnologia Nuclear (CDTN), tem capacidade para produzir 300 quilos de grafeno ao ano.

Já o projeto UCSGraphene está atrelado à Universidade de Caxias do Sul (RS) e tem capacidade de produção anual de 5 toneladas. Procuradas, as duas unidades não retornaram os pedidos de entrevista.

Outro entrave para a produção do grafeno verde em escala industrial está na homogeneidade do material. “O desafio é que os lotes obtidos em dias diferentes tenham as mesmas características, hoje esse é um dos principais gargalos para termos uma produção em escala industrial, tanto do convencional, quanto do verde”, pondera Claro.

Apesar dos desafios, tudo indica que, no futuro, tecnologias à base de grafeno serão comuns na vida das pessoas. “A próxima revolução tecnológica será a da eletrônica vestível, teremos relógios, celulares, medidores de pressão e outros componentes acoplados às nossas vestimentas eletrônicas, que serão leves e flexíveis, graças ao grafeno”.